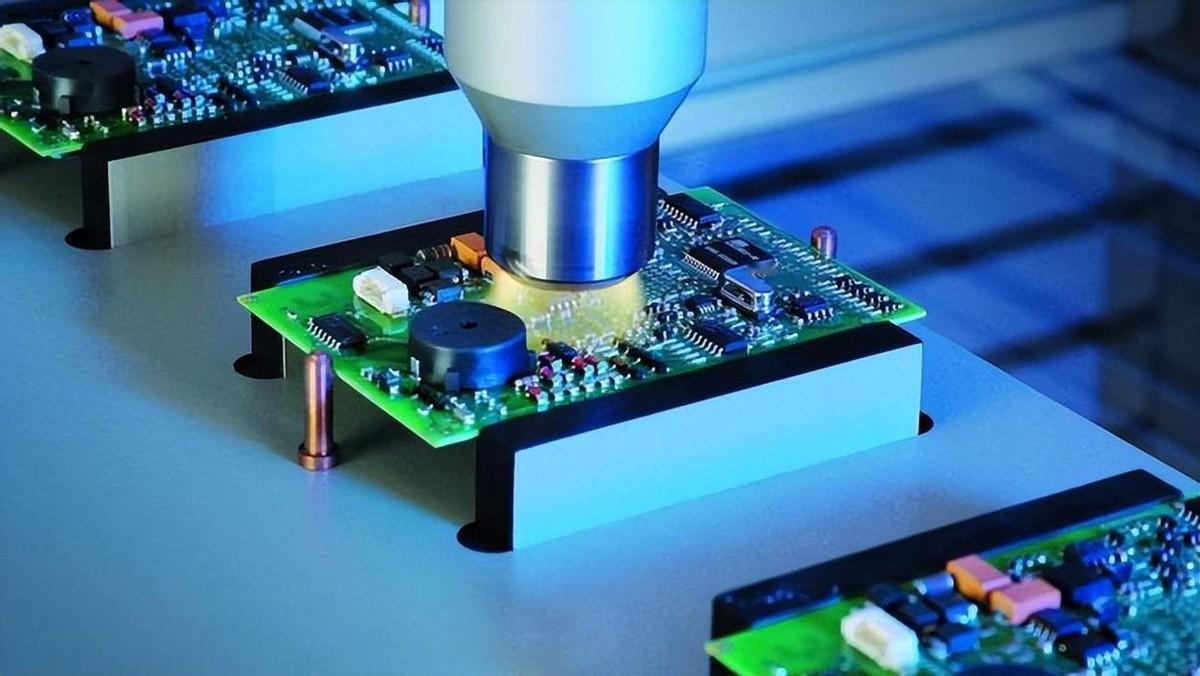

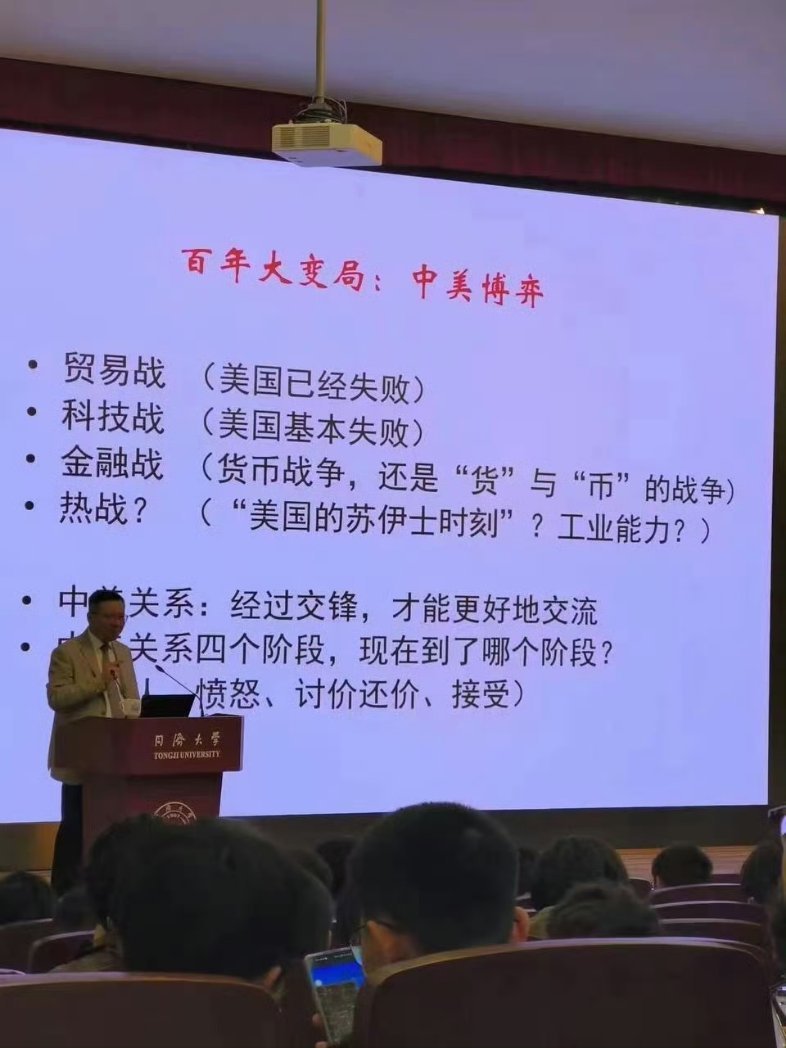

比“缺芯”还严重?90%市场被美日垄断,中国连山寨版都造不出!我们想买贵得离谱,想造却发现压根没门,而且这事不光是买不买得起的问题,而是你想自己搞一套,连“从哪开始”都找不到头绪。 2024年医院设备科的报价单上,进口核磁共振仪标着八百万。 采购员攥着笔叹气:“这价格,够买十台国产 CT 机了。” 可没人敢选国产的 —— 精度差 0.1 毫米,诊断就可能出错。 这就是精密仪器领域最残酷的现实:90% 市场被美日德垄断。 工业界流传一句话:测不出来的东西,根本造不好。 这话的根源,先在 “检测定上限”—— 零件误差若测不出, 加工时就没法修正,最终成品必然不合格。 就像造芯片,晶体管尺寸达纳米级,没精准检测等于盲目加工。 其次,检测数据是技术迭代的基石。 国外仪器积累上百万组材料检测数据,换料时能精准调参。 咱们若测不出材料的细微特性,软件就没法适配, 连基础参数都不准,何谈优化设备性能? 再者,高端制造缺了检测就没 “质量底线”。 航天零件要求零缺陷,每道工序都得靠仪器验证。 若测不出金属内部的微小裂纹,零件装机后可能引发事故。 没有可靠检测,再精密的设计也只是纸上谈兵。 那些能加工纳米级零件、探测原子级精度的设备, 是高端制造的 “眼睛”—— 能发现肉眼看不见的误差, 也是卡住我们脖子的 “手”—— 没它就摸不清制造的标准, 比芯片卡脖子更隐蔽,也更难挣脱。 上海一家芯片厂曾试过买二手进口光刻机。 对方不仅抬价三倍,还附加条款:维修需外国工程师到场。 工程师来一次要十万差旅费,换个小零件再收二十万, 全程不让中方人员靠近核心部件,像守护顶级机密。 更绝望的是,连仿制都无从下手。 光刻机里的反射镜看着是块玻璃,表面光滑度要求极高。 国内企业试产时,特种合金材料一加工就崩裂, 关键是缺检测设备,没法知道崩裂前的应力数据,只能盲目试错。 软件更是看不见的壁垒。 国外仪器的操作系统靠海量检测数据支撑,稳定性经十年验证。 咱们的软件没足够检测数据积累,动不动死机, 断电就丢数据,关键工序上没人敢冒这个险。 差距根源藏在时光里。 德国有家小厂百年只做滚珠导轨,靠持续检测优化精度, 最终做到全球一半高端机床在用。 日本造高端机床,先花几年建检测数据库,再谈生产。 我们不少企业三五年就想上市,不愿投入检测技术研发。 连基础的检测设备都依赖进口,自己造的零件测不准, 自然没法改进工艺,陷入 “造不出好零件→没数据→更造不好” 的死循环。 恶性循环就此形成。 企业怕担责,宁愿多花钱买进口设备保不出错。 国产设备没市场反馈,更难积累检测数据迭代技术。 国外企业靠垄断赚得盆满钵满,再砸钱升级检测技术,差距越拉越大。 低水平内耗更雪上加霜。 明明成本两万的仪器,有人四千块就抛售抢订单。 连基本的检测环节都省了,谈何质量? 大量科研成果停在论文里,缺检测数据支撑,转化成产品的不到十分之一。 转机出现在那些肯沉下心的团队里。 怀柔科学城的中科微世,先花五年搭建检测平台, 再带着四十年离子束技术积淀攻关设备, 从核心部件到工艺包全自主研发,打破设备禁限。 这台设备能加工非硅微纳芯片,还能造 AR 眼镜的高清镜片。 靠的就是自主检测技术,实时修正加工误差, 甚至计划嵌入 AI 推动智能制造,实现非标生产。 为了这步突破,他们熬了十几年,试错无数次。 医疗设备领域也传来捷报。 国产核磁共振仪先突破高精度检测技术,精度追上进口, 价格才降到原来的零头。 以前买一台进口机的钱,现在能武装整个县级医院。 这些突破不是偶然。 是团队先攻克检测难关,拿到精准数据再优化制造, 是企业耐住性子做长期投入,不盯着短期利润。 更是产业链从材料检测到零件验证,每个环节慢慢跟上的结果。 打破垄断从来不是一蹴而就的事。 国外的技术积累,先靠百年检测数据沉淀,再谈制造突破。 我们想追上来,得先补上检测技术的短板,需十年二十年。 需要企业愿意 “坐冷板凳”,需要用户给国产设备试错机会。 如今中科微世的离子束设备,靠自主检测技术服务航天、新能源领域。 国产机床也先建检测体系,再逐步替代进口,走进更多工厂车间。 那些曾被卡脖子的地方,正靠 “先测准、再造好” 长出新的技术筋骨。 这不是终点,但每一步坚实的突破,都在靠近光明。 参考资料: 《我国部分精密仪器及装备的发展路经探索》2019年 化工管理 《中美科技战冲突焦点中的荷兰阿斯麦尔》BBC中文 《数控机床:高端制造业的“底座”》科技创新与品牌

光中晨琴

中国政府应主动以关税或其他理由来拒绝批准购买国外的高端医疗设备,一则为了民生高昂医药费限制医院使用进口改用国产,二则通过改用国产设备催促国产设备进步,以使用促科研

AO输送台,分页机,输送线袁兴运

赞

ymmj

很多人注重及时盈利[哭笑不得]

果树

2019?