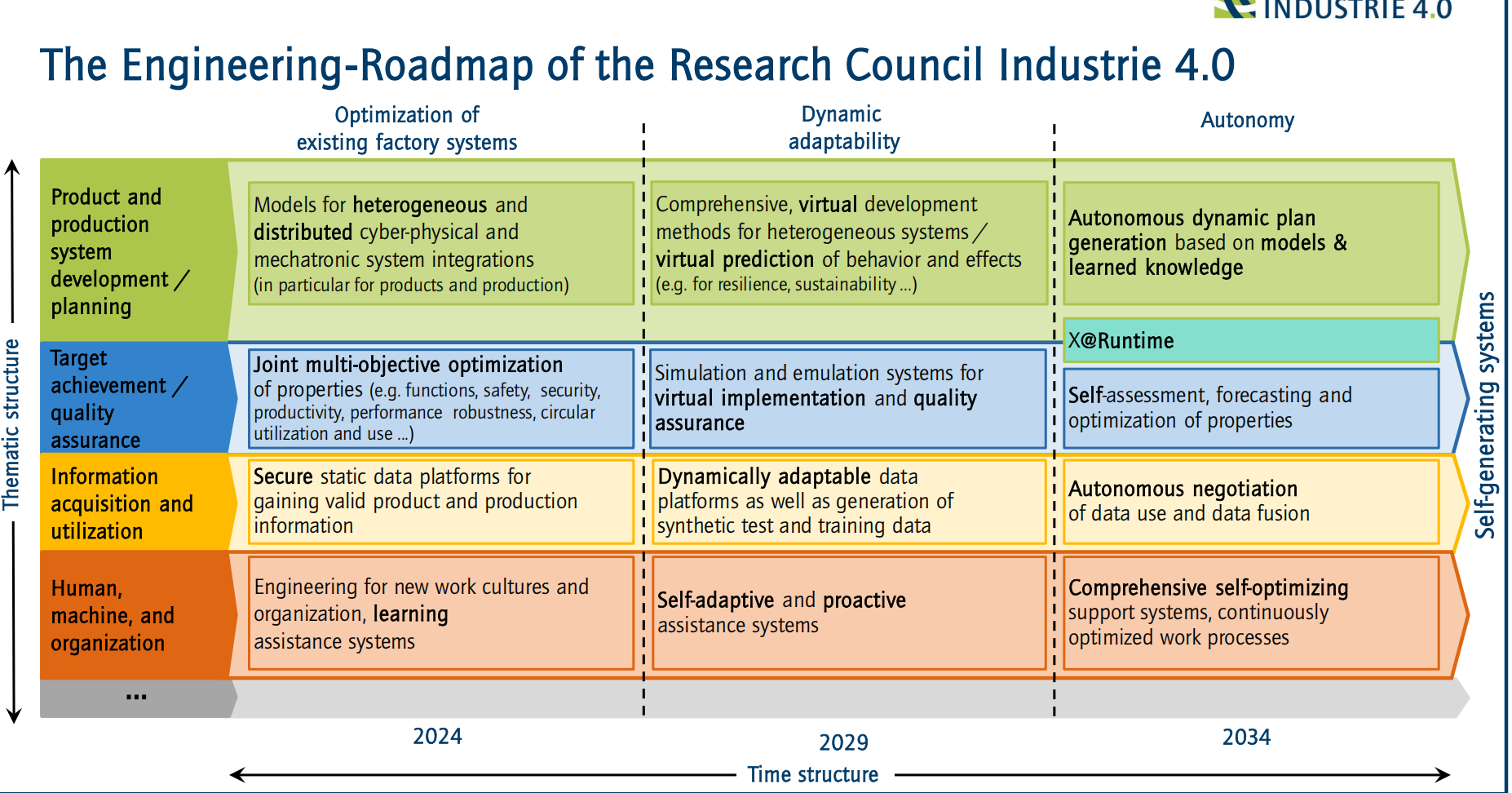

Engineering Roadmap of the Research Council Industrie 4.0》(德国“工业4.0研究委员会工程路线图”)是由德国国家工程科学院(acatech)及其战略委员会于2024年5月发布的重要指导性文件,旨在为未来十年(2024–2034)德国工业4.0技术研究与工程发展提供方向、优先级与协调框架。

它聚焦未来十年的工程研究演化过程,分为三个阶段:2024–2028:优化现有工厂系统

、2029–2033:实现动态适应性、2034以后:迈向自主化系统。

重点是自主化系统这个定义,未来的制造系统将成为一个具备自我建模、自我优化、自我学习能力的“数字生态体”。它其实就是让工厂从“需要人盯着干”,变成“自己会想、会学、会干”。

过去的工厂像一台巨大的机器,工人或工程师必须告诉它每一步该怎么做:什么时候开机、怎么调参数、出了问题怎么修。但自主化系统不是这样。它更像一个“有经验的工程师团队”。它能感知自己生产的状态(温度、震动、能耗、质量趋势),能分析原因(为什么效率下降、哪台设备快坏了),还能自己制定改进方案(调整流程、优化工艺、重新排程)。机器从“被控制”变成“能控制自己”。

自主化系统就像给工厂“装上了大脑和神经系统”:

感知(Sense):通过传感器和数据平台实时监测设备、能耗、环境等。

理解(Understand):用AI模型分析数据,判断系统是否健康、是否需要调整。

决策(Decide):基于经验或模拟(数字孪生),自己选择最佳行动方案。

执行(Act):自动调整机器参数、物流路径,甚至通知人类干预。

传统自动化就像“机械手臂”:重复预设动作;

而自主化更像“学徒工”:它能根据经验变化调整自己的做法。

举个例子:假设有一个智能装配线——

传统自动化:按照程序一颗螺丝拧3秒,不论天气、材料、批次。

自主化系统:会根据材料硬度自动调整力度;感知温度变化后主动改变扭矩;甚至发现某批零件误差大,会建议暂停生产并上报工程师。

这就是从“固定程序”到“动态理解”的跨越。

届时,制造系统会像“生物体”一样:

能感知外界环境,能调节自身状态,能学习过去经验,能预防未来风险。

而人类的角色,也会从“操作员”转变为“生态管理者”——

与机器共创、共学、共决策。

“迈向自主化系统”就是让工业系统从会‘执行命令’,进化到会‘思考未来’。它标志着制造业从“自动化的力量”,进入“智能的生命体”阶段。